Automatisering in de Elektronicasector: Facetten van Flexibiliteit bij Allied Electronics

De beslissing om de Amerikaanse businessunit van Allied Electronics & Automation in Fort Worth, Texas, uit te breiden, ging gepaard met ambitieuze doelstellingen. Voor het elektronicabedrijf was het belangrijkste doel om het bestaande distributiecentrum te moderniseren met de nieuwste technologieën, zodat het zijn rol als toonaangevende leverancier van elektronische producten volledig waar kon maken. Uiteraard vergde dit een enorme inspanning van het bedrijf – des te meer door onverwachte gebeurtenissen. Op de locatie in Fort Worth vertrouwt Allied Electronics op intelligente technologieën voor automatisering en digitalisering.

U bekijkt momenteel inhoud van een plaatshouder van YouTube. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatieSucces creëert behoefte aan automatisering

Allied is verantwoordelijk voor Noord-Amerika en maakt deel uit van Electrocomponents, een wereldwijde distributeur van automatiserings- en besturingsproducten met een omzet van 3 miljard dollar (2,5 miljard euro). Het bedrijf biedt toegang tot meer dan 500 merkfabrikanten. Het team van 800 medewerkers in Fort Worth biedt een breed scala aan diensten om aan elke wens van hun diverse klantenbestand te voldoen. Via de website www.thinkallied.com biedt het bedrijf meer dan 3 miljoen producten aan – een waar paradijs voor hun technisch onderlegde klanten. Uitgebreide zoekfuncties, deskundig advies en innovatieve visuele productzoekers zorgen ervoor dat klanten producten uit alle sectoren en e-commercegebieden kunnen vinden. Het online kanaal van Allied en de groeimogelijkheden ervan hebben de hoogste prioriteit gekregen. Scott Jayes, VP Business Operations bij Allied, vat het als volgt samen: “Ons digitale kanaal biedt klanten een nieuw niveau van transparantie. Ze hebben keuze en kennis binnen handbereik om aanbieders van oplossingen en hun aanbod te vergelijken.”

Volgens Jayes is Allied sindsdien continu gegroeid: “Ongeveer 40 procent van onze omzet komt momenteel via ons e-commercekanaal, maar we verwachten dat dit binnen vier jaar zal stijgen naar 60 procent.” Dit omvat ook plannen om het aantal producten te verdubbelen van 200.000 naar 400.000 en opslagruimte te creëren voor 600.000 producten. Al deze plannen zijn uitgevoerd terwijl het bedrijf tegelijkertijd zijn reputatie als aanbieder van eersteklas service aan klanten bleef waarmaken.

Efficiënte goods-to-person-oplossing in combinatie met een pocket sorter-systeem

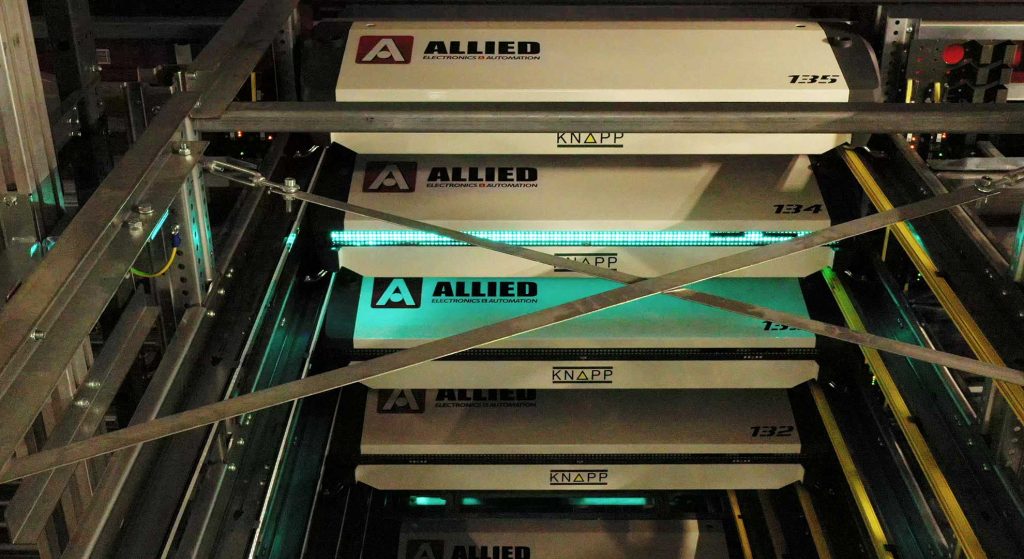

Allied en KNAPP delen een langdurige samenwerking. Die begon meer dan tien jaar geleden, toen de twee bedrijven nauw samenwerkten aan hun eerste gezamenlijke logistieke project. Het oorspronkelijke distributiecentrum van 27.870 vierkante meter (300.000 ft²) ging in 2007 in gebruik met een van de eerste Evo Shuttle-systemen.

Om hun huidige doelen te bereiken, moest het team het systeem van 18.500 vierkante meter (200.000 ft²) uitbreiden tot bijna 47.000 vierkante meter (500.000 ft²). Het hart van deze uitbreiding is een Evo Shuttle, die dankzij opslag met hoge dichtheid en geavanceerde sequencing nu een netwerk van 35 goods-to-person werkstations bedient.

De efficiënte goods-to-person-oplossing werd ontwikkeld in combinatie met een pocket sorter-systeem, voor snelle verwerking en sequencing van meerregelige orders – van picking tot automatische verpakking. In totaal wordt 75 procent van de binnenkomende orders dezelfde dag nog gepickt, verpakt en verzonden, zodat aan de specifieke leverdata van klanten wordt voldaan. De overige orders betreffen producten die niet op voorraad zijn.

Wilt u meer weten over logistieke automatisering?

Kom in contact met onze experts.

Digitalisering en softwareplatform

De uitbreiding met KiSoft WMS en WCS was een belangrijk onderdeel van de automatiseringsstrategie. Deze werd ontwikkeld om processen te vereenvoudigen en om repetitieve, monotone taken te verminderen of volledig te elimineren via automatisering. Hierdoor krijgen medewerkers meer tijd om zich te richten op waardetoevoegende diensten, die een belangrijk concurrentievoordeel vormen voor Allied.

De upgrade van het bestaande softwareplatform naar KiSoft WMS en WCS werd uitgevoerd op basis van een vereenvoudigd integratieplan. De gestroomlijnde en consistente gebruikersinterfaces zijn eenvoudig te gebruiken voor de medewerkers en zorgen ervoor dat orders efficiënt worden gepland.

Wat we hebben geleerd over veerkracht

Toen het project in maart vorig jaar zijn voltooiingsdatum naderde, maakte de opkomende pandemie duidelijk dat het team van Allied en KNAPP voor een veel grotere uitdaging stond. Projectmanagers, technici en commissioning-teams moesten nauw samenwerken en soms improviseren om een nieuw plan op te stellen dat bij aanvang van het project nog niemand had voorzien. Het project moest doorgaan, omdat de klanten van Allied bedrijven waren die essentiële diensten leverden, waaronder ziekenhuizen, zorginstellingen en voedselproducenten. Al deze klanten hadden dringend behoefte aan essentiële producten en elektronische componenten die door het team van Allied werden geleverd.

Toen COVID-19 de Amerikaanse economie trof, lag het project twee maanden voor op schema, met de ingebruikname van het distributiecentrum gepland voor april 2020. Na het afwegen van alle alternatieven en mogelijke gevolgen besloot het team het project voort te zetten.

We hebben zeker veel geleerd over veerkracht en over wat we kunnen leveren onder moeilijke omstandigheden.

Scott Jayes

VP of Business Operations, Allied Electronics

Toewijding, teamwork en creativiteit

Scott Jayes, VP Business Operations, en Chris Hewardine, Director of Operational Improvement, waarderen de vooruitziende blik van moederbedrijf RS Components enorm. Dankzij RS Components werd belangrijke strategische informatie gedeeld met de hele groep. Eind 2019 kwamen de eerste meldingen over het virus en de snelle verspreiding ervan binnen bij de magazijnen van Allied in China, gevolgd door berichten vanuit de vestigingen in Italië.

“In het begin dachten mensen dat we misschien overdreven aan het plannen waren voor de pandemie, maar het bleek juist heel waardevol. Die lessen maken nu deel uit van ons draaiboek,” legt Jayes uit. Er werden snel maatregelen ingevoerd op alle locaties, zoals mondmaskerplicht, temperatuurcontroles en andere veiligheidsmaatregelen. “Voor het testen moesten we creatief zijn en ook thuiswerken mogelijk maken,” voegt hij toe.

Uiteindelijk kwam het allemaal neer op de inzet van de medewerkers. Jayes en Hewardine spreken hun waardering uit voor Fred Martin, de projectmanager van KNAPP, die het team hielp om onder moeilijke omstandigheden de prestaties op peil te houden. Over hem zegt Hewardine: “Je zou denken dat hij voor Allied werkte.” Ondanks de omstandigheden besloot een team van KNAPP-softwaretechnici, vlak voor hun geplande terugvlucht, te blijven zodat het project kon worden afgerond. Dit gebeurde precies op het moment dat reisbeperkingen werden ingevoerd, waardoor het zeer onwaarschijnlijk was dat een nieuw team nog naar de locatie zou kunnen reizen.